Tips voor het ontwerpen van een industriegebouw

Een verzameling van vaak gemaakte fouten

Form follows function - ontwerpen aan banden

Wanneer men te maken heeft met budgetten en grote productiehallen is architecturale vrijheid geen groot gegeven. Maximaal gebruik van oppervlakte en volume laat voor zowel kantoren als hallen weinig ruimte voor indrukwekkende ontwerpen. Sinds de introductie van 3-dimensionale tekenprogramma’s en de verbetering van productietechnieken door digitale aansturing van het machinepark, mogen we al wat vaker iets meer verwachten dan blokkendozen, maar ze zijn nog steeds schering en inslag. Een grotere verscheidenheid aan materialen en kleuren zorgt natuurlijk ook voor wat diversiteit. Gemiddeld gezien zullen industriegebouwen echter geen internationale prijzen wegkapen. Doordat de gebouwen vaak als een kopie op elkaar lijken zou ieder bouwplan ook een kopie moeten zijn. Nochtans zijn er vaak genoeg details die van elkaar verschillen en de praktische uitvoering ervan is niet realistisch, omslachtig, duur of onlogisch. Industriebouw is geen woningbouw.

Niet elke architect heeft evenveel ervaring met het ontwerpen van een industriegebouw, de ene meer dan de andere, maar ze zouden allemaal van in het begin zoveel mogelijk moeten weten om niet steeds het warme water uit te moeten vinden. Daarom hebben we enkele tips samengebracht, voor sommigen kunnen deze vanzelfsprekend zijn, maar voor andere kunnen deze goud waard zijn. Door nauwe samenwerking met een constructeur en ingenieur kunnen verschillende van deze tips overbodig worden, maar vaak is hier geen tijd of (nog) geen budget voor.

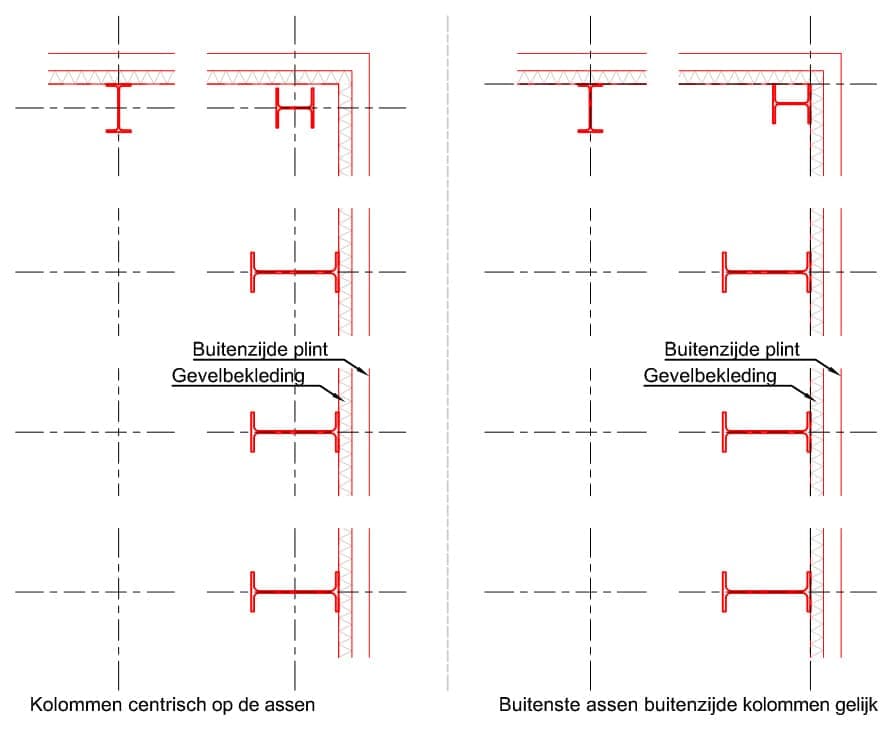

Aslijnen buitenzijde kolommen

Aslijnen worden gebruikt om de assen van de kolommen en de afstanden van de spanten aan te duiden. Tijdens het ontwerpen plaatsen sommigen alle assen op een dergelijke wijze dat ze de centers van alle kolommen aanduiden, ook aan de buitengevels. De hoofdkolommen van de zware spanten staan dus centraal op de kruisende assen, maar ook de hoekkolommen worden zo geplaatst, met als gevolg dat deze wat naar binnen staan t.o.v. de buitenzijde van de hoofdkolommen. Gevelbekleding (plinten, panelen, binnendozen,…) worden dan optimistisch ingetekend, tegen de buitenzijde van de zware hoofdkolommen, maar aan de hoeken staat dit dan wat los. Na berekeningen van de ingenieur zal de constructeur het ontwerp aanpassen zodat het praktisch uitvoerbaar is, nl. buitenzijde van alle kolommen gelijk, zodat ook in de hoeken de gevelbekleding aansluit op de kolommen.

Een correcte plaatsing van de assen heeft meer voordelen, op de werf worden de assen uitgezet om de ankers te plaatsen, de kolommen uit te lijnen,… Voor het uitlijnen worden de hoekkolommen op hun juiste positie gezet en een gespannen koord via de buitenzijde tussen twee hoekkolommen vormt dan de aslijnen en ook de buitenzijde van de andere kolommen, elke kolom wordt dus verplaatst tot ze allemaal gelijk staan met de strakke lijn en dus ook de fysieke/theoretische aslijn volgen.

Wanneer de assen van bij het ontwerp de buitenzijde van het staal (aan de gevels) aanduidt, staat het staal al van bij het ontwerp correct en kunnen de assen ook gebruikt worden voor de uitlijning van de gevels.

Hoogte van de plinten vs invloering

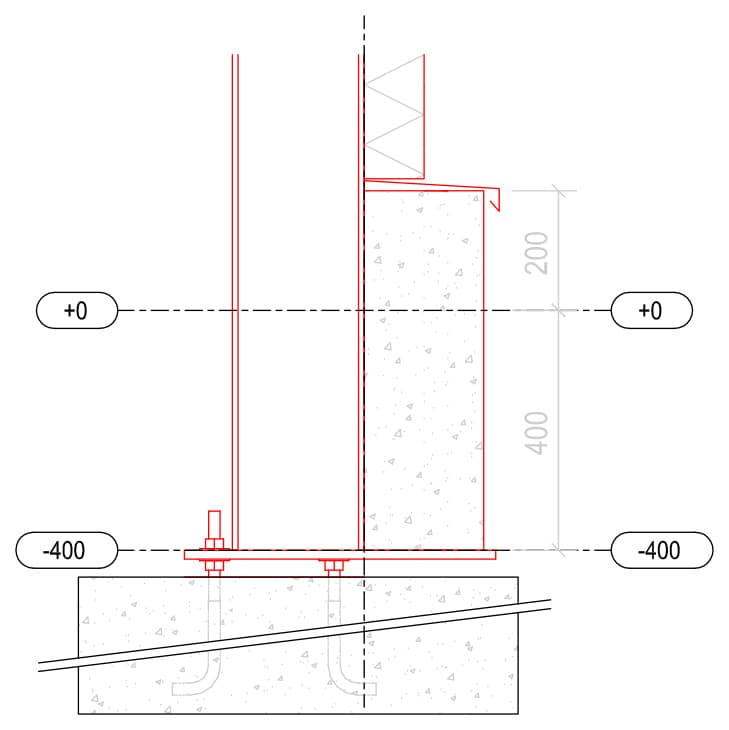

Betonfabrikanten hebben standaardmaten voor hun plinten en constructeurs maken het liefst gebruik van deze maten. Elke afwijking t.o.v. deze maten heeft gevolg op de prijs die de constructeur uiteindelijk moet doorrekenen aan de bouwheer. Rekening houden met deze standaardmaten tijdens het ontwerpen is dus gunstig voor de bouwheer. De meest gebruikte plint heeft een hoogte van 600mm. Plinten worden zelden met hun bovenzijde gelijk gelegd met de 0-pas, wanneer ze iets hoger geplaatst worden fungeren ze als een stootrand en beschermen zo de iets fragielere gevelbekleding die er boven zit. (binnendozen, sandwichpanelen,…)

Standaard wordt een invloering van 400mm onder de 0-pas en 200mm boven de 0-pas gebruikt, hoewel dit geen vorstvrije diepte is in België wordt vrijwel 80-85% zo aangeboden en uitgevoerd. Enkel de fundering van de structuur wordt dieper uitgevoerd.

Hoogte van de plinten vs invloering

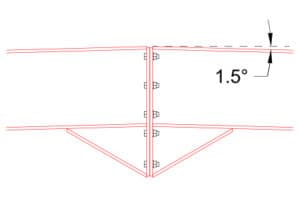

Voor elk normaal plat dak wordt een helling van 2cm/m of 2% geteld. Omdat de daken van industriegebouwen grote oppervlakten bestrijken zijn er ingenieurs die 3cm/m of 3% aanraden. Met de klimaatveranderingen in gedachte zorgt opstapeling van sneeuw namelijk steeds meer en meer voor een grote belasting tijdens de winter. Bij het doorzakken onder het gewicht van de sneeuw blijft de helling iets duidelijker en zal afvoer van smeltwater en sneeuw niet verminderen.

Het machinepark werkt echter niet in % maar in °. 2% komt neer op een helling van 1,15°, 3% is 1,72°, maar dit zijn maten die niet in te stellen zijn voor de meeste zaagstraten.

Het is praktischer om het dak een hellingshoek te geven van 1,5°(2,6cm/m) of 2°(3,6cm/m)

MATERIAALGIDSEN & KWALITATIEVE BOUWMATERIALEN

Gedetailleerde uitleg bij elk proces in industriebouw.Industriële poorten en benodigde ruimte zijdelings

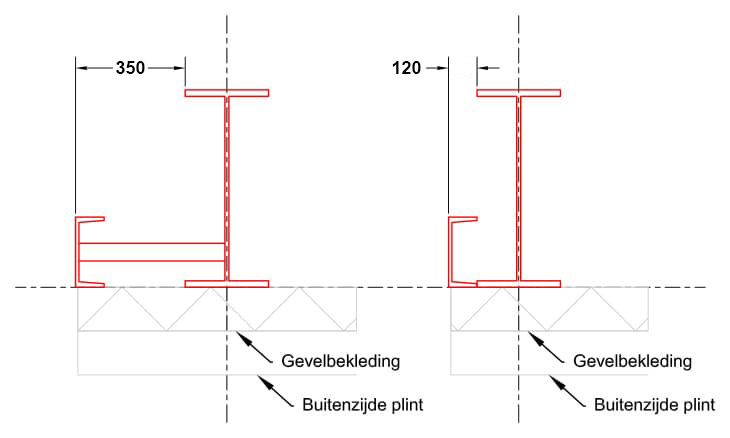

Sommige situaties of ontwerpen creëren ongewild bepaalde beperkingen en af en toe zorgen deze beperkingen er voor dat de beschikbare breedte voor de voorziene poorten niet ideaal is. Om toch een zo breed mogelijke poort te kunnen plaatsen worden de structurele profielen tot tegen de kolommen geplaatst. Het eerste wat de constructeur moet doen is het ontwerp aanpassen om smallere poorten te voorzien, soms met tegenzin van de bouwheer. De oorzaak hiervan zijn de as en de motor. Afhankelijk van fabrikant tot fabrikant steken deze zijdelings meer of minder uit. Wetende welk type poort geplaatst moet worden kan de technische fiche exact aangehouden worden om een zo groot mogelijke poort te plaatsen, maar constructeurs bieden graag de beste offerte aan en bieden hun favoriete fabrikant aan waar ze de beste prijs kunnen krijgen. Zolang er niets specifiek in het lastenboek aangeduid staat kan er zijdelings dus best voldoende ruimte voorzien worden en zelfs dan, varianten worden steeds aangeboden om goedkopere prijzen aan te bieden en voor de bouwheer gaat het meestal om wat er uiteindelijk onder het lijntje staat.

Gerekend vanaf de dagmaat is 350mm zijdelingse ruimte voor de meeste fabrikanten voldoende. Dit kan smaller, maar is afhankelijk van fabrikant tot fabrikant.

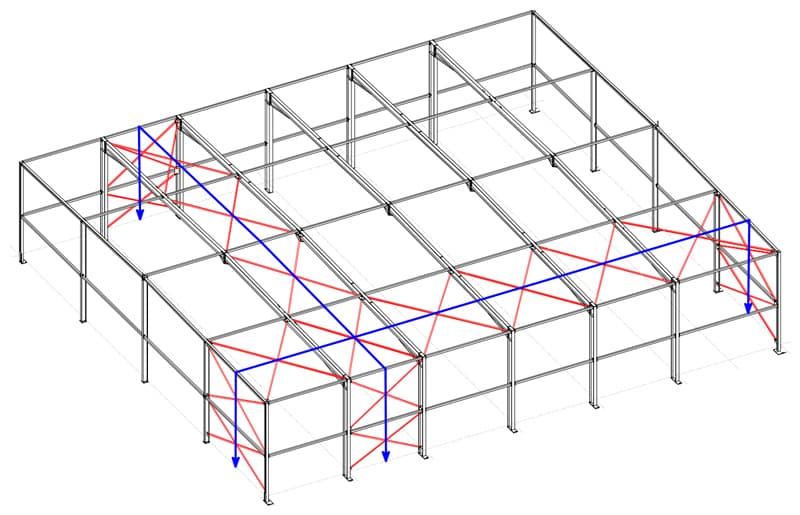

Ruimte voor windverbanden

Structurele stijfheid in de staalbouw wordt bereikt met windverbanden. Bij het ontwerp moet er rekening mee gehouden worden dat deze niet voor deuren, ramen, lichtstraten of meer komen. Ingenieurs zetten structurele onderdelen steeds voor op het ontwerp en argumenteren dat de positie van deuren of ramen altijd wel wat aangepast kan worden. In deze gedachtegang wordt echter geen rekening gehouden met strikte, interne inplanting voor productieprocessen of opslagsystemen.

Bij het werken met zeer strikte inplanting wordt sowieso aangeraden te werken met een ingenieur die de structuur volledig kan berekenen om op zijn minst de profielen reeds te kennen (ook al geeft dit geen garantie tot een constructeur volledige productieplannen heeft uitgewerkt). Indien een ingenieur aangesteld zal worden door de constructeur kan het ontwerp best al rekening houden met de windverbanden. Bij industriehallen zijn oplossingen nog relatief snel te vinden, maar kantoren hebben vaak veel ramen wat het zeer omslachtig maakt om dit op te lossen. Een korte infosessie met een ingenieur tijdens de ontwerpfase kan al snel een idee van aantal en positie van de windverbanden geven. Zonder het aanspreken van een ingenieur kan er altijd teruggevallen worden op onderstaande gegevens.

- Gevels: In elke gevel zit voor de zekerheid minstens 1 windverband, van de vloer tot aan het dak, liefst tegenover elkaar. Hoe kleiner de constructie, hoe meer kans dat het slechts in twee gevels moet, haaks op elkaar. Ramen of deuren toch proberen te mikken in de open ruimtes van het windverband is vaak iets te optimistisch. Theoretische windverbanden zitten in de praktijk steeds net iets anders. Ze grijpen hoger of lager aan, worden misschien zelfs opgesplitst in twee windverbanden als de kolommen te hoog zijn en er halfweg een tussenkoker komt om knikken van de kolommen te voorkomen, enz…

- Dak: In het dak zitten twee volledige stroken van windverbanden, steeds van gevel tot gevel. In het beste geval zelfs in hetzelfde vak als deze van de gevel. Hierdoor lopen de windverbanden eigenlijk van aan de grond door de gevel, over het dak, door de andere gevel tot weer aan de grond waardoor 1 stijf vak ontstaat. Haaks hierop zit in het dak ook de tweede strook windverbanden, opnieuw in het beste geval in het verlengde van de windverbanden in de gevels. Als dit op voorhand is vastgelegd, kunnen lichtstraten en dakkoepels of ravelingen gepositioneerd worden zonder dat de windverbanden in de weg zitten, wat esthetisch en praktisch net iets aangenamer is. Windverbanden in het dak kunnen enkel voor stijfheid zorgen als ze aan de vier zijden omringd zijn door constructieonderdelen. Ze zitten steeds tussen twee parallelle dakliggers, de twee andere zijden worden aangevuld met stootbuizen, meestal kokers. Deze stootbuizen zitten ook steeds van gevel tot gevel en sluiten theoretisch steeds aan op de kolommen in de kopgevels, een kwestie van knooppunten waarin de inwerkende krachten worden doorgeleid van het dak naar de gevel.

Als tijdens het ontwerpen plaats voorzien wordt waar de windverbanden kunnen komen, moeten achteraf geen vervelende compromissen gemaakt worden om de constructie stijf te krijgen. Ingewikkelde knooppunten of het verplaatsen van ramen of deuren is dan niet meer nodig.

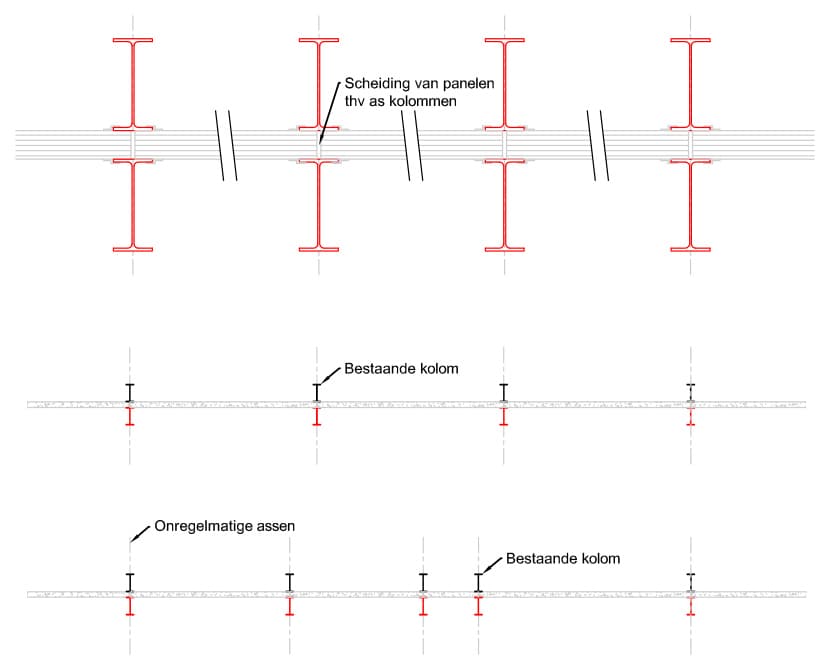

Nieuwe scheidende brandwand vs bestaande structuur

Een regelmatig assenstelsel is van belang om onderdelen van gelijke maten te houden, dit heeft verschillende voordelen voor een constructeur en uiteindelijk invloed op de prijs. Bij het plaatsen van een nieuwbouw tegen een bestaand gebouw is er een vrij belangrijke reden om hier mogelijk toch van af te stappen. Wanneer een nieuwe constructie tegen een bestaande gebouwd geplaatst moet worden, komt er vrijwel steeds een scheidende brandwand tussen de twee in. De brandwand wordt opgebouwd uit betonpanelen en deze moeten in geval van brand steeds recht blijven staan.

Wanneer het ene gebouw in brand staat en inzakt, moet de wand aan de andere constructie blijven hangen. Hierdoor moeten de betonpanelen aan beide structuren vastgemaakt worden (met smeltplaatjes die in geval van brand loslaten). Een paneel moet steeds aan twee kolommen verankerd worden, elk paneel moet aan beide zijden dus twee kolommen hebben staan. Het goedkoopste is om de nieuwe kolommen tegenover de bestaande te zetten, zo worden problemen op een eenvoudige manier voorkomen. Indien de kolommen toch moeten afwijken, kunnen de panelen best uitgetekend worden om er zeker voor te zijn dat elk paneel aan iedere zijde twee kolommen heeft, anders moet de constructeur extra staal voorzien en gaat de prijs de hoogte in.

Door kolommen tegenover elkaar aan beide zijden van een brandwand op de scheiding van de betonpanelen te plaatsen, wordt er verzekerd dat er voldoende staal is om deze te bevestigen. Dit is natuurlijk ook van toepassing bij nieuwbouw.

Abonneer en ontvang gratis industriebouw-tips!

Like ons op facebook!

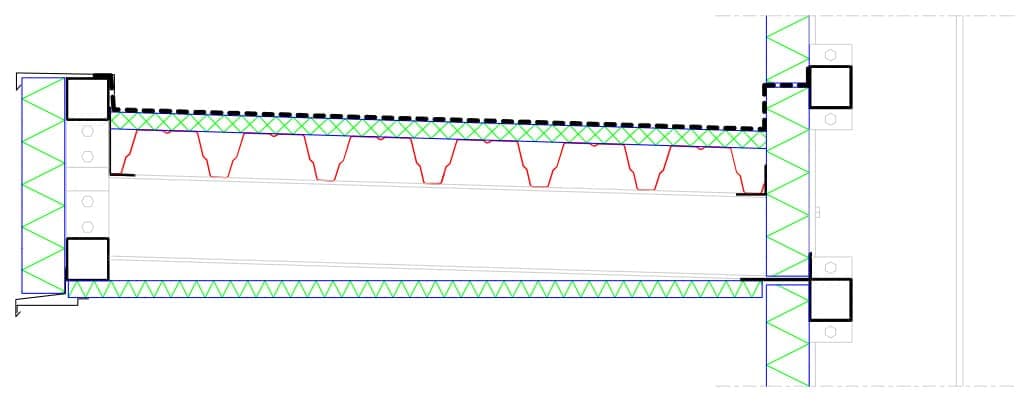

Uitvoerbaarheid van een vrijhangende luifel

Een slanke luifel ontwerpen zonder trekstangen ziet er altijd mooi uit. Maar met of zonder trekstangen bovenaan (of drukstangen onderaan), de luifel moet nog steeds sterk genoeg zijn om in het putje van de winter een grote hoeveelheid sneeuw te kunnen dragen of de inbeukende wind tijdens een storm trotseren. De goedkoopste manier om een dergelijke luifel toe te voegen is met het gebruik van staal en sandwichpanelen. Hierbij moet er met enkele dingen rekening gehouden worden:

- Het plafond: Sandwichpanelen met onzichtbare bevestiging hebben een minimumdikte van 50mm. Dunnere panelen moeten met zichtbare schroeven geplaatst worden en zijn ook beperkter zelfdragend waardoor de bijkomende profielen de minprijs teniet doen.

- Dragende constructie: De dragende liggers moeten gekoppeld worden op de kolommen waardoor de dragende liggers vrij ver uit elkaar liggen. Hierdoor moet steeldeck van 106mm gebruikt worden met een minimale isolatie van 40mm (voorkeur van constructeurs) of houten platen(vraagt meer verwerkingstijd op de werf ivm zagen, maar smaller) voor de dakdichting.

- Afwatering: Een minimale helling naar het gebouw toe en afvoeren(welke verrassend vaak vergeten worden).

- Totale opbouw: Rekening houdend met de dikte van het plafond, de dragende ligger, de steeldeck, isolatie, helling en dakopstand komen we tot een minimale dikte van ±50cm. Eventueel kan er nog wat bespaard worden in de hoogte door de steeldeck niet op de dragende liggers te leggen, maar ertussen, al is dit wel omslachtiger door extra laswerk en iets minder stabiel omdat de steeldeck niet meervelds gelegd kan worden. Smallere luifels moeten dus inboeten op functionaliteit of in het geheel gewoon vermeden worden.

- De hoek om: wanneer een luifel aan twee gevels zichtbaar is en dus de hoek om gaat, is het uiterste hoekpunt van de luifel vatbaar voor afzakking. Doordat er van de hoekkolom twee dragende liggers loodrecht naar buiten steken, is er geen rechtstreekse verbinding met het hoekpunt van de luifel en de hoekkolom. In de langsrichting van de luifel moet daarom een bijkomend dragend profiel geplaatst worden dat de hoek zal dragen (en dus ook het gewicht van de steeldeck en meer…). Afhankelijk van de oppervlakte van de luifel kan dit sterke invloed hebben op de afmetingen van de dragende constructie en dus ook de dikte van de luifel. Eventueel kan overgegaan worden naar een constructie van kleine vakwerkjes, maar dit is arbeidsintensief en weegt dus ook weer door in de prijs.

- Bekleding: De voorzijde van de luifel moet ook steeds bekleed worden, meestal met dezelfde bekleding als de gevel (sandwichpanelen, wandplaten,…). Hiervoor moet steeds een dragende onderstructuur voorzien worden en dit zijn vrijwel altijd twee horizontale kokers, eentje bovenaan en eentje onderaan (welke ook ineens gebruikt wordt om het plafond te bevestigen).

Let wel, dit is een haalbaar voorbeeld. We ijveren vooral over het doordacht, constructief ontwerpen. Er zijn voldoende varianten:

- Steeldeck tussen de dragende liggers

- Sandwichpanelen als dragende structuur én isolatie

- Gebruik van volkern als bekleding

- ...

De opbouw van een luifel kan op verschillende manieren, maar goedkoop, functioneel en slank passen dan niet samen in dezelfde zin. Een correct uitgewerkte constructie met oog voor alle onderdelen én aansluitende onderdelen kan frustratie voorkomen wanneer de constructeur moet overgaan tot uitvoering.

Hebt u vragen, een opmerking of een suggestie? Hebt u iets foutief opgemerkt? Neem dan zeker even contact met ons op.